Асноўныя працэсы вытворчасці:

1. Падрыхтоўка шыхты. На прадпрыемстве ажыццяўляецца шматузроўневая падрыхтоўка гліны, якая дазваляе дамагчыся высокай якасці будучага выраба. Для першаснага драбнення гліны выкарыстоўваецца валкавая драбнілка з рабрыстымі валкамі, якая дазваляе раздрабніць буйныя камякі гліны на больш дробныя і выключыць трапленне буйных старонніх уключэнняў. З дапамогай некалькіх сілкавальнікаў да гліны дадаюцца дабаўкі, неабходныя для ажыццяўлення тэхналагічнага працэсу вытворчасці цэглы, пасля чаго з сумесі з дапамогай магнітаў выдаляюцца староннія металічныя прымешкі. Далей сыравіна паступае на бегуны мокрага памолу іспанскай фірмы Verdes, якія з'яўляюцца самымі высокапрадукцыйнымі ў Рэспубліцы Беларусь.

З дапамогай двух каткоў агульнай масай больш 35 тон сумесь кампанентаў змешваецца, асерадняецца па сваім складзе і праціскаецца праз рашоткі, такім чынам грануліруячыся для наступнай сушкі да неабходнай вільготнасці. Высушванне гліністай сумесі ажыццяўляецца ў сушыльным барабане, дзе з дапамогай цяпла, выпрацоўваемага пры спальванні прыроднага газу, гранулы набываюць неабходную для фармавання цэглы вільготнасць. Далей сумесь падаецца ў змяшальнік, неабходны для дадатковага асераднення сыравіны па вільготнасці. Наступным этапам на шляху да атрымання трывалай, якаснай і даўгавечнай цэглы выступае драбненне атрыманай сумесі (яе таксама на вытворчасці называюць шыхтай) з дапамогай вальцаў грубага памолу. Два цяжкіх чыгунных валка, круцячыся насустрач адзін да аднаго, умінаюць шыхту, утвараючы пласціны таўшчынёй 4 мм, што спрыяе правільнаму размеркаванню структуры гліны і паляпшэнню ўласцівасцяў гатовай цэглы. Сумесь, здробненая з дапамогай вальцаў, трапляе ў запаснік, дзе не менш 14 сутак вылежваецца. Пры вылежванні ў гліне адбываюцца складаныя фізіка-хімічныя і хіміка-біялагічныя працэсы, у выніку якіх шыхта ўшчыльняецца, дысперсная вільгаць ўнутры яе мігруе, а вапнавыя ўключэння, якія непазбежна суправаджаюць практычна любую гліну, – руйнуюцца.

2. Фармоўка цэглы. Пасля вылежвання шыхта зноў здрабняецца. На гэты раз, на вальцах тонкага памолу, дзе ўтвараюцца пласцінкі таўшчынёй 2 мм, а затым – на вальцах звыштонкага (фінішнага) памолу, якія дазваляюць дамагчыся драбнення фармовачнай сумесі да 0, 8 мм. Усе гэтыя аперацыі – залог якасці і даўгавечнасці керамічнай цэглы.

Зараз неабходна надаць шыхце неабходную форму і памеры. Гэты працэс адбываецца на асобным участку вытворчасці - участку фармавання. Працэс фармавання цэглы з'яўляецца вельмі адказным, таму і абсталяванне для яго ажыццяўлення павінна быць сучасным. Пасля дадатковай падрыхтоўкі фармовачнай сумесі перад фармаваннем ў глінарасцірацелі ўкраінскай фірмы Plinfa і вальцах звыштонкага (фінішнага) памолу іспанскай фірмы Verdes, сумесь паступае ў істужачны вакуум-прэс нямецкай фірмы Petersen, які забяспечвае найвышэйшую ступень вакуума вання і здольнасць вырабляць да 25 тыс.умоўных. шт. цэглы ў гадзіну.

Нарэзка бруса на цэглу ажыццяўляецца на шматструнным рэзчыку швейцарскай фірмы Freymatic.

3. Сушка цэглы. Сушыла ўяўляе сабой тунэль з двума электраперадатачнымі каляскамі па падачы і адбору ваганетак, і шляхамі назапашвання высушанай прадукцыі. Інтэнсіўнае перамешванне цепланосбіта ўнутры сушыла вырабляецца рэверсіўнымі перасоўнымі вентылятарамі. Рэгуляванне працэсу сушкі адбываецца аўтаматычна.

4. Садка цэглы. Пасля сушкі цэгла падаецца на лінію саджання цэглы на абпальныя ваганеткі. Спецыяльна для вытворчасці абліцоўнай цэглы была набыта і ўстаноўлена лінія кантавання і фарміравання пакетаў грэцкай фірмы Sabo.

Абсталяванне дазваляе ўкладваць цэглу на ваганетку на плашок, што забяспечвае раўнамерны абпал пастэлі цэглы, тым самым надаючы яму раўнамерны і насычаны колер пасля абпалу.

5. Абпал цэглы. Пасля перакладкі на печкавыя ваганеткі, вырабы падаюцца праз буферную камеру і прадпеч у тунэльную печ на абпал. Гатовая прадукцыя пасля абпалу паступае ў тунэль для паступовага астуджэння, а затым падаецца да аўтамата пакеціроўкі.

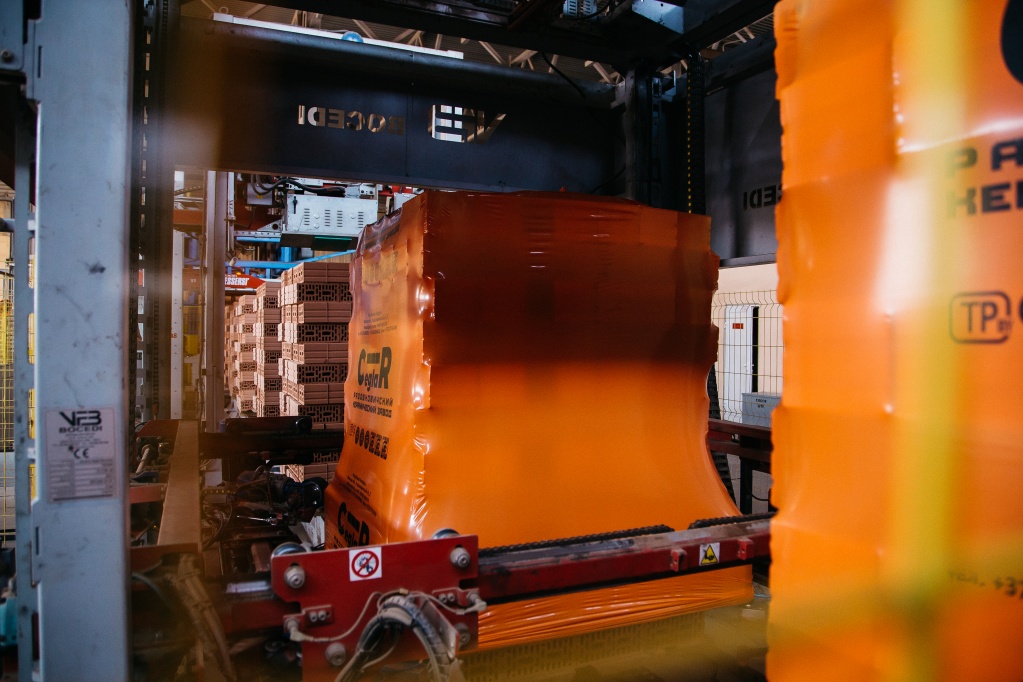

6. Пакетыроўка цэглы. Заключным этапам вытворчасці з'яўляецца кладка гатовай прадукцыі на паддоны з наступнай пакетыроўкай. Паддоны падаюцца з дапамогай канвеера на ўчастак, дзе робатам фірмы Fanuc (Японія) ўсталёўваюцца на лінію, пасля чаго пнеўматычнымі захопамі пакет цэглы ўкладваецца на паддон.

Далей паддон цэглы можа абвязвацца поліпрапіленавымі стужкамі з дапамогай двух абвязачных агрэгатаў італьянскай фірмы Messersi для дадатковай ўстойлівасці цэглы і блокаў на паддоне. Пасля гэтага аўтаматычнай устаноўкай Bocedi (Італія) паддон цалкам пакуецца ў шчыльную плёнку з фірмовым лагатыпам прадпрыемства, і адпраўляецца на склад гатовай прадукцыі.